Folieninspektion für Medizinprodukte

Prozessoptimierung und Kostensendung durch Standards

Die Hersteller hochwertiger Kunststofffolien kontrollieren heute in der Regel 100 % ihrer Produktion mit Inspektionssystemen, also Bildverarbeitungssystemen zur optischen Qualitätskontrolle. Welche Fehler können die Systeme detektieren? Können die Messdaten zur Prozesssteuerung genutzt werden? Was ist technischer Standard und wie werden die Inspektionssysteme genutzt?

Folieninspektionssysteme werden immer mehr zu einem zwingenden Bestandteil von Produktionslinien. Einerseits fordern die Abnehmer aus der Pharma-, Medizin-, Lebensmittelindustrie eine 100-prozentige Qualitätskontrolle, andererseits will der Folienhersteller kostspieligen Ausschuss vermeiden und seinen Produktionsprozess optimieren. Dabei überwachen Kameras die Folienbahnen direkt nach der Extrusion, die Bildverarbeitungssoftware markiert die fehlerhaften Stellen in der Folie und alarmiert den Operator unverzüglich. Hierbei werden der Prozess selbst, der Rohstoff und das Endprodukt überwacht.

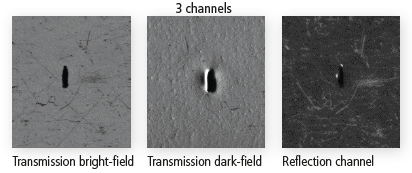

Auch bei sehr hohen Bahngeschwindigkeiten können durch den Einsatz von High-Speed Kameras hohe Auflösungen in Bahnlaufrichtung erzielt werden. Dual-Line-Kameras ermöglichen zusammen mit einer hochwertigen LED-Beleuchtung eine sogenannte Mehrkanalauswertung (Multi Channel Evaluation, kurz: MCE). Dabei wird derselbe Fehler von ein und derselben Kamera mit zwei verschiedenen Beleuchtungen aufgenommen, beispielsweise in Transmission im Hell- und im Dunkelfeld (Bild 1).

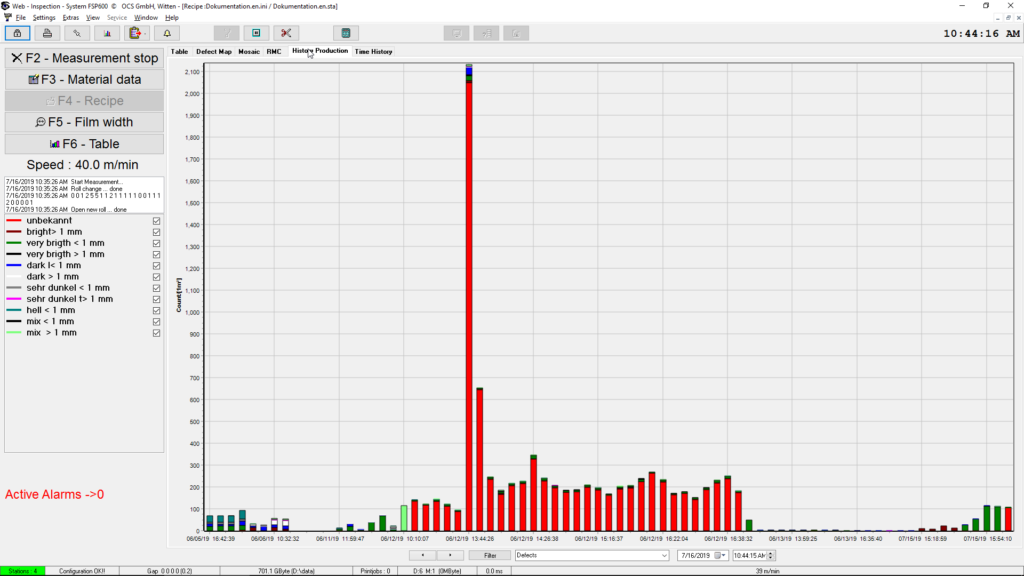

Interessant ist auch die Verwendung einer RGB-Infrarot-LED (rot/grün/blau), die den gleichen Fehler in dem jeweiligen Wellenlängenbereich detektiert und die verschiedenen Kanäle dann kombiniert. Dies ist mit Hilfe des OCS FSP600 MCE (Multi Channel Evaluation) möglich. Dieses Verfahren führt sowohl zu einer verbesserten Detektion als auch Klassifikation. Jedoch ist dafür eine einfache und bedienerfreundliche Teach-In-Software unverzichtbar. Über Schnittstellen können auch externe Sensoren wie zum Beispiel Schrumpfmessung oder Farbmessung in diese Inspektionssysteme integriert werden. Hierbei werden die LAB-Farbraumwerte dokumentiert und entsprechend Alarme bei Abweichungen gesetzt werden. Die modernen Bildverarbeitungssysteme detektieren Oberflächenfehler wie zum Beispiel Stippen oder Gele. Anhand der Fehlerbilder (sogenannte Mosaike-Bilder) kann der Bediener die Fehler in das System einlernen und das System legt dann automatisch die Klassifikationskriterien für die Fehlertypen fest (Bild 2). Auf der waagrechten Achse des Diagramms sind die produzierten Rollen (in der Reihenfolge nach Datum/Zeit) zu sehen und in der senkrechten die absoluten Fehler. In dem jeweiligen Balkendiagramm wiederum befinden sich die Fehler nach Größenklassen.

Katalogisierung von Folienfehlern

Bei der Katalogisierung von Folienfehlern unterscheidet man:

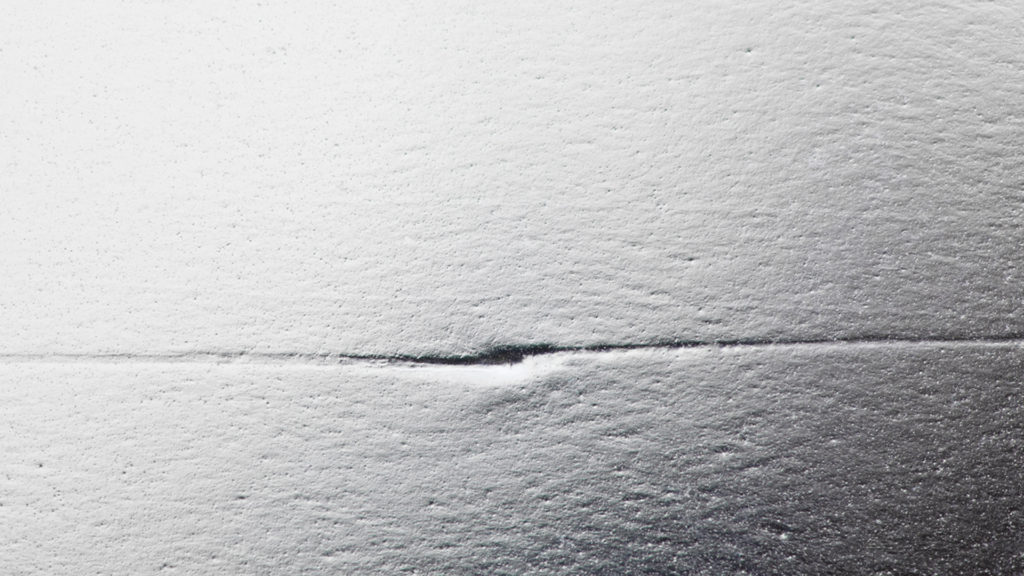

- Stippe/Gel (nicht aufgeschmolzenes Material beziehungsweise Vernetzungen – in transparenter Folie ähnlich einem Wassertropfen)

- Anbrenner/Black Specks (vercracktes beziehungsweise verbranntes Material – bräunlich oder schwarz)

- Fischauge/Fish Eye (nicht aufgeschmolzenes Material beziehungsweise Vernetzungen – oft in opaker Folie mit nachfolgender Dünnstelle; dieser Fehler wird allerdings oft mit einer Stippe gleichgesetzt)

- Beschichtungsaufrisse/Löcher, Schlieren, Fließlinien und Insekten

Die verschiedenen Fehlertypen haben unterschiedliche Ursachen und bereiten auch andere Probleme bei der Weiterverarbeitung. Allerdings existiert kein einheitlicher Standard für die Typologisierung dieser Fehler. Es können also erhebliche Unterschiede bei der Beschreibung bestehen, je nachdem, welche Qualitätsstandards eingesetzt werden. Deshalb ist es wichtig, offensiv mit diesem Thema umzugehen und auch sowohl den Lieferanten als auch den Kunden in diese Thematik bezüglich der Fehlertypisierung als auch der Auflösung beziehungsweise Größendetektion mit einzubeziehen. Dies steigt die Wettbewerbsfähigkeit eines Unternehmens erheblich.

Inspektion von extrudierten Folien in der Produktion

Die Produzenten hochwertiger Folien kontrollieren wie erwähnt 100 Prozent ihrer Produktion mit Folieninspektionssystemen. Diese Systeme detektieren die eingangs katalogisierten Folienfehler wie zum Beispiel Stippen und Anbrenner. Hierbei werden der Extrusionsprozess selbst überwacht, der Rohstoff (Polymer) und das Endprodukt, die Folie. Oberflächen-Inspektionssysteme überwachen die Folienbahn im Durchlicht (transparente und transluzente Folien) oder in Reflektion (opake Folien). Auch ist eine Kombination beider Beleuchtungsanordnungen möglich, wenn sowohl transparente als auch opake Folien auf derselben Anlage produziert bzw. verarbeitet werden. Anhand der Fehlerbilder kann der Bediener die Fehler in das Bildverarbeitungssystem einlernen und das System legt dann automatisch die Klassifikationskriterien für die Fehlertypen fest. Die Alarme erfolgen zum Beispiel bei kritischen Einzelfehlern (etwa einer Fliege), Fehlertrends (beispielsweise mehr als 10 Gels mit Durchmessern von mehr als 200 bis 300 mm pro m²) oder bei Rollen- beziehungsweise Nutzenfehlern, die außerhalb der Spezifikation liegen.

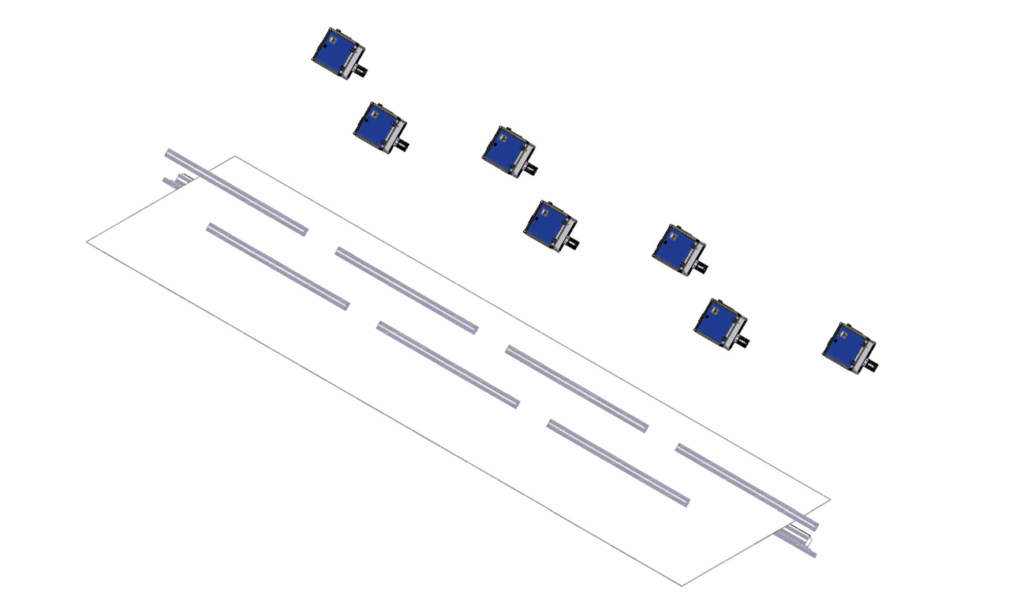

Diese Daten sind im System hinterlegt, auf sie kann jederzeit, etwa bei einer Reklamation, zugegriffen werden. Online lassen sich Produktionstrends über längere Zeiträume darstellen, zum Beispiel der letzten 12 Stunden. Offline können ganze Kampagnen verglichen beziehungsweise ausgewertet werden, um zum Beispiel Rohstoffchargen in Verbindung mit bestimmten Extrudern bezüglich der Stippenhäufigkeit zu beurteilen. Ferner liefert das System Druckprotokolle der Rollenqualität angepasst an die Bedürfnisse des Produzenten. Allerdings muss die Fehlergröße und auch die Alarmierung ab einer bestimmten Häufung durch den Abnehmer (Anwender) vorgegeben werden. Dies sollte sinnvoller Weise in Einklang mit dem Endkunden erfolgen. Standardmäßig werden im Foliensektor heutzutage Geschwindigkeiten von bis zu 1.200 m/min (Rollenschneider) und Breiten von bis zu 10.000 mm (biaxiale Reckanlagen) überwacht. Beispiel ähnlich, siehe Bild 3.

Der Auflösungsbereich ist unterschiedlich und grundsätzlich abhängig von den Spezifikationen des Endkunden und vom Produktionsprozess. Bei der Herstellung von Pharmafolien, bei Laminierungen und PVDC-Beschichtungen werden Systemauflösung um die 200 μm verwendet, weil unter anderem Fehler wie Löcher, Insekten oder Anbrenner von 0,1 mm² sicher detektiert werden müssen. Diese werden im Produktionsprozess markiert und nachher in der Konfektion rausgeschnitten. Die Anlagen werden validiert und die Ergebnisse sind mit einer Datenarchivierungs- und –Datenmanagement-Software einfach zu verwalten und mindestens 10 Jahre verfügbar. Ferner sind mit jedem Inspektionsprotokoll weitere Prozessparameter wie etwa die Rezeptur, Maschinenparameter oder andere Messparameter wie zum Beispiel das Dickenprofil verfügbar und können korreliert werden. Diese Daten werden über eine OPC-Schnittstelle online in das Inspektionssystem eingelesen.